Главная

> Архив статей нашей рассылки >

Выпуск №40. Статья №2.

Турбокомпрессор:

история создания, принцип работы, способы использования

|

ОАО "Михневский

РМЗ" производит:

|

|

КАПИТАЛЬНЫЙ

И СРЕДНИЙ РЕМОНТ ТРАКТОРОВ КАПИТАЛЬНЫЙ

И СРЕДНИЙ РЕМОНТ ТРАКТОРОВ

МТЗ-80/82, ДТ-75, Т-170;

а также двигателей:

КАМАЗ, ЗИЛ, ЗМЗ, ЯМЗ, А, Д, СМД;

а также пусковых двигателей ПД;

КПП для двигателей КАМАЗ, МАЗ, ГАЗ, ЗИЛ, Бычок; редукторов;

коленвалов и т.д.

Цены на ремонт >>

|

|

|

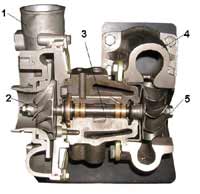

Турбокомпрессор

в разрезе

|

|

|

1 - Улитка компрессора;

2 - Колесо компрессора; 3 - Система подшипников

скольжения; 4 - Улитка турбины;

5 - Колесо турбины

|

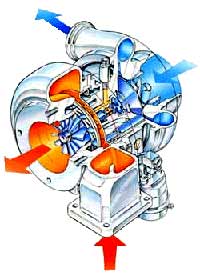

| ЧТО ТАКОЕ ТУРБОКОМПРЕССОР? |

Услышав слово турбокомпрессор, обращаешь внимание на первую

часть слова – турбо. Сразу приходят ассоциации: быстро, мощно

и т.д. И действительно турбокомпрессор имеет непосредственное отношение

к этим словам. Этот устройство только лишь засасывает воздух с одной

стороны, затем сжимает его и, наконец, выдувает его с другой стороны,

и это открывает очень большие возможности в области машиностроения.

КПД двигателя внутреннего сгорания сильно зависит от того, сколько

воздуха попадает в цилиндры. Чем больше воздуха, тем больше топлива

может сгореть, а это повышает мощность двигателя.

Вообще говоря, ТУРБОКОМПРЕССОРОМ

называется агрегат, состоящий из КОМПРЕССОРА (воздушный насос) и

ГАЗОВОЙ ТУРБИНЫ.

Эти два механизма связаны

между собой при помощи общей жесткой оси.

Энергия, необходимая для сжатия воздуха компрессором, поступает

от турбины, которая, в свою очередь, вращается за счет использования

энергии потока отработанных газов.

Чем большую энергию имеют

отработанные газы, тем быстрее вращается турбина.

Как следствие, компрессор тоже вращается быстрее и закачивает больше

воздуха.

Турбина состоит из ротора и корпуса.

Отработанные газы из выпускного коллектора попадают в турбокомпрессор.

Газы проходят по внутреннему каналу турбины. Этот канал постепенно

сужается, и газы, проходя через него, ускоряются и попадают в корпус,

имеющий форму улитки. Оттуда они направляются к ротору турбины и

приводят ее во вращение. Скорость вращения турбины зависит от формы

и размера канала. Формы канала бывают самые разные, более того даже

количество каналов в корпусе турбины не одинаково. Например, в корпусе

турбины судового двигателя один канал, а на некоторых грузовиков

два канала.

Компрессор также состоит из ротора и корпуса.

Размеры компрессора зависят от количества воздуха, который необходимого

для двигателя, и от скорости вращения турбины. Обе части турбокомпрессора

жестко закреплены на одной оси и, следовательно, ротор компрессора

вращается с той же скоростью, что и ротор турбины. Лопатки ротора

компрессора имеют такую форму, что воздух засасывается через центр

ротора и отбрасывается на стенку корпуса компрессора. Благодаря

этому воздух сжимается и через впускной коллектор попадает в двигатель.

| ИСТОРИЯ СОЗДАНИЯ ТУРБОКОМПРЕССОРА |

Двигателестроители, начиная с Отто и Дизеля, всегда

мечтали о максимально возможном наполнении цилиндров воздухом. Но

двигатель должен был бы сам себя «надувать» сжатым воздухом, чтобы

не было лишних затрат энергии. Чем больше в цилиндрах воздуха, тем

больше энергии, что в итоге выливается в значительном приросте мощности

и крутящего момента.

Естественно изобретатели ухватились за идею использовать энергию

выхлопных газов для нагнетания воздуха. Хотя все это звучит просто,

но прошло много лет до того как эту идею смогли реализовать – турбокомпрессоры

появились спустя 100 лет после изобретения двигателя внутреннего

сгорания.

|

Двигателестроители, начиная

с Отто и Дизеля, всегда мечтали о максимально возможном наполнении

цилиндров воздухом ...

... Однако, турбокомпрессоры

появились спустя 100 лет после изобретения двигателя внутреннего

сгорания.

|

Первым кто описал и запатентовал принцип работы турбокомпрессора

был Альфред Бюхли в 1905 году.

Инженеры никогда не сталкивались с нехваткой воздуха, ведь даже

совсем небольшой компрессор может передать большое количество воздуха.

Проблема была в другом, а именно в том, как контролировать давление

наддува между переключениями передач.

Первоначально турбокомпрессоры устанавливались на самолеты и корабли.

На этих транспортных средствах обороты двигателя изменяются плавно.

Затем стали устанавливать турбокомпрессоры на дизельные двигатели.

В 50 годы нашего столетия стали устанавливать турбины на

гоночные автомобили, где скорость была примерно постоянна. В те

же годы инженеры General Motors оснастили турбодвигателями

и серийные модели, но тут же обнаружились «подводные камни». При

разгоне с малых оборотов компрессор реагировал очень медленно. Это

я вление назвали «Турболагом» или «Турбоямой». На

больших оборотах турбонагнетатели давали слишком большое давление.

К концу 60-х годов инженер из Швейцарии Михаэль Мэй

выдвинул идею, о том, что турбокомпрессоры нужно делать маленьких

размеров, тогда они будут подавать меньшее количество воздуха с

одной стороны, а с другой стороны маленький агрегат имел малый вес,

и поэтому обладал меньшей инертностью и быстрее реагировал на изменение

скорости.

В это же время фирма Porsche тоже заинтересовалась идеей

турбокомпрессора. Они совместно с фирмой ККК в начале 70-х

годов и положили начало эры турбокомпрессоров в автомобилестроении.

В турбодвигателях при нажатии на педаль акселератора давление должно

было резко возрастать, а при отпускании педели – резко падать. Поступили

следующем образом: когда давление становилось большим выхлопные

газы перепускались мимо турбины. Когда дроссельная заслонка закрывается,

стравливаются выхлопные газы. При этом крыльчатка турбокомпрессора

еще вращается, но не в полную силу. Когда же давление наддува снова

будет необходимо, перепускной клапан закрывается, и турбина быстрее

раскручивается.

Было еще много других проблем, например температура в турбокомпрессорах

бензинового двигателя достигает 1000 градусов, но все эти

проблемы были решены, и в наше время турбокомпрессоры честно служат

на пользу человечества.

Турбокомпрессоры в современном мире играют большую роль в жизни

машиностроения.

Это объясняется очень просто: для того чтобы увеличить мощность

двигателя, не надо увеличивать его объем, а можно всего - навсего

присоединить простенький механизм - ТУРБОКОМПРЕССОР. Эта

идея всем нравится.

Естественно наука не стоит на месте, постоянно инженеры всего мира

изобретают все новые и новые приспособления для увеличения эффективности

турбокомпрессоров.

|

Для того чтобы увеличить

мощность двигателя, не надо увеличивать его объем, а можно

всего - навсего присоединить простенький механизм - ТУРБОКОМПРЕССОР.

Эта идея всем нравится!

|

Посредством турбокомпрессора возможны два вида автотюнинга.

Первый вид – тюнинг автомобиля, который изначально проектировался

с турбокомпрессором.

Второй вид – установка турбины на автомобиль, который к этому

не приспособлен.

Как вы понимаете второй вид на много сложнее. Начнем с простого.

Мощность автомобиля с турбокомпрессором не сложно повысить. Например

можно увеличить давление наддува. Здесь главное, как говорится,

не «переборщить», иначе двигатель может «стукануть». Опираться можно

на следующие показатели: при увеличении наддува на 0,1 бар,

мощность двигателя увеличивается на 10% - это оптимально.

Если установить дополнительный интеркулер, то можно увеличить

давление на 0,2 бар, но не более. При увеличении давления,

температура в системе возрастает, и если интеркулер не справится,

нагрузка на поршни возрастет, и двигатель может не выдержать нагрузки.

Второй вид тюнинга сложнее выполнить, как следствие он дороже.

Если вы решите этим заняться, то вам лучше обратиться в специализированные

компании, так как разработка этого вида тюнинга – сложный технологический

процесс, требующий большого объема специальных знаний.

Первая трудность, возникающая сразу – выбор турбокомпрессора, кроме

того, придется полностью перепроектировать многие детали и системы:

сцепление, система охлаждения и смазки, система зажигания, система

выпуска отработанных газов и др.

Часто возникает необходимость уменьшить геометрическую степень сжатия

двигателя. Это можно сделать за счет использования поршней с уменьшенной

высотой от оси поршневого пальца до днища. Можно, например, увеличить

объем камеры сгорания в самой головке цилиндров. Есть и другие приемы,

но все они требуют дополнительных финансовых вливаний.

При большом увеличении мощности двигателя приходится усиливать ходовую

часть, изменять тормозную систему.

Давление нагнетаемое турбокомпрессором, например, для легковых серийных

автомобилей не должно выходить за рамки 1,4…1,8 бар. В последнее

время ведущие производители легковых автомобилей стремятся устанавливать

двигатели с высокой степенью сжатия и невысоким давлением наддува.

Для спортивных автомобилей давление турбокомпрессора - 1,8…3,4

бар.

| СПОСОБЫ ИСПОЛЬЗОВАНИЯ ТУРБОКОМПРЕССОРОВ |

|

Способ 1

Турбопоршневой двигателей с газовой смесью

|

|

|

|

Способ 2

Турбопоршневой двигатель с комбинированной связью

|

|

|

|

Способ 3

Турбопоршневой двигатель с комбинированной связью

|

|

|

|

Способ 4

Применение механической связи двигателя и турбокомпрессора

|

|

|

|

Способ 5

Комбинированный двигатель с механической связью двигателя

и турбокомпрессора

|

|

|

|

Способ 6

Механическая связь двигателя и турбокомпрессора

|

|

|

|

Способ 7

Такой же как и шестой, но гидромуфта одна

|

|

|

|

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Д - двигатель, К - компрессор, Т - турбина,

В - воздух, СВ - сжатый воздух, Г - выхлопные

газы, ГМ - гидромуфта

|

Существует много разных способов использования турбокомпрессоров.

Самый распространенный способ – турбопоршневой двигателей с

газовой смесью.

Выхлопные газы поступают на лопатки газовой турбины. Турбина

под воздействием газов вращается. На одной оси с турбиной расположено

колесо компрессора, который подает сжатый воздух в двигатель.

Этот способ относительно прост, кроме того он дает высокий КПД.

Для того чтобы сделать такой турбокомпрессор очень удобно использовать

уже существующие газонагнетатели. Полученный таким способом турбонагнетатель

выгодно отличается малыми габаритами.

Недостатки такого способа серьезны: плохая приемистость из-за недостаточности

энергии газов при малых оборотах, из-за пониженной степени сжатия

пусковые качества также ухудшаются. Наконец, увеличение мощности

такой способ дает самое небольшое.

Второй способ - турбопоршневой двигатель с комбинированной связью.

Турбокомпрессор отличается от первого наличием дополнительного компрессора,

расположенного на оси двигателя. В этом случае турбина вращает первый

компрессор, который сжимает воздух и подает его во второй компрессор.

Он в свою очередь дожимает воздух еще сильнее и подает его в двигатель.

Преимущества такого способа: высокое КПД, но проблемы с приемистостью

и пусковыми качествами никуда не уходят.

Третий способ – турбопоршневой двигатель с комбинированной связью

(похожий на второй способ).

Компрессор на оси двигателя (так называемый компрессор с механическим

приводом) первым начинает работу. Он сжимает воздух и подает его

во второй компрессор, который дожимает воздух и подает его в двигатель.

Преимущества: хорошая приемистость.

Недостатки: более низкий КПД двигателя

Четвертый способ – применение механической связи двигателя и

турбокомпрессора.

Используется один компрессор. Он также как и турбина имеют механическую

связь с валом двигателя. Турбина, кроме того, чтобы вращать компрессор,

передает дополнительную мощность на двигатель. Так сказать, двигатель

крутит сам себя.

Компрессор получает энергию от турбины и от двигателя.

Преимущества: более высокое давление, не зависящее от мощности

турбины, хорошая приемистость, хорошие пусковые качества, эффективный

газообмен при неустановившихся режимах работы.

Недостатки: снижается КПД двигателя и турбины.

Пятый способ – комбинированный двигатель с механической связью

двигателя и турбокомпрессора.

Двигатель связан с турбокомпрессором жестко либо через гидравлическую

муфту. Муфта плавно меняет передаточное отношение между двигателем

и компрессором.

Преимущества: высокое давление наддува, не зависящее от мощности

турбины, хорошая приемистость, и пусковые качества.

Шестой способ - механическая связь двигателя и турбокомпрессора.

Связь идет параллельно с турбиной и компрессором. Как и в предыдущем

способе, связь либо жесткая, либо через гидромуфты. Гидромуфты (первая

и вторая) используются для передачи полной мощности газовой турбины

и полной мощности компрессора соответственно.

Преимущества: более высокое давление, не зависящее от мощности

турбины, хорошая приемистость, хорошие пусковые качества, эффективный

газообмен при неустановившихся режимах работы. Кроме того КПД турбины

и двигателя возрастает.

Недостатки: повышенная сложность, большие габариты.

Седьмой способ – такой же как и шестой, но гидромуфта одна.

Она связывает двигатель с компрессором. Связь двигателя с турбиной

жесткая.

Преимущества прежние.

Недостатки: уменьшение КПД двигателя.

Это основные способы использования турбокомпрессоров. Есть и

другие, но они либо сложны в производстве, либо имеют большие габариты,

либо отличаются меньшим КПД.

Читайте в следующем номере

продолжение темы о ТУРБОКОМПРЕССОРАХ:

Турбокомпрессоры для массовых дизельных двигателей

Статья подготовлена по материалам web-сайтов:

www.turbokompressor.ru, turbocom.com.ua

|