|

Рис.1 Общий вид телескопических цилиндров, устанавливаемых под кузов, с устройством для их монтажа |

|

Рис.2 Телескопические гидроцилиндры переднего расположения |

|

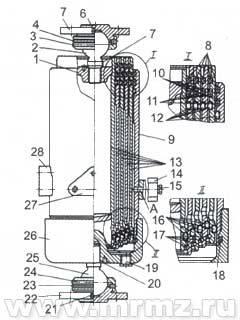

Рис.3 Устройство буртового телескопического гидроцилиндра |

|

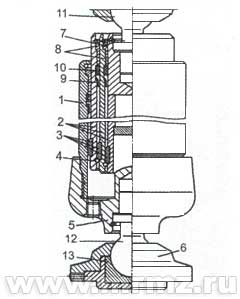

Рис.4 Конструкция безбуртового телескопического цилиндра переднего расположения |

|

Рис.5 Компановка безбуртового цилиндра с осями, устанавливаемого под днищем платформы

|

|

Рис.6 Работа самосвальной установки с задней разгрузкой и размещением гидроцилиндра под платформой |

|

Рис.7 Расположение гидроцилиндров по бокам самосвального полуприцепа |

|

Рис.8 Работа самосвальной установки с задней разгрузкой и размещением гидроцилиндров под платформой |

|

Рис.9 Размещение гидроцилиндра под платформой при ее боковом опрокидывании |

|

Рис.10 Расположение гидроцилиндра и гидробака перед кузовом |

|

Рис.11 Работа телескопических гидроцилиндров при подъеме кузова карьерного самосвала |

|

Рис.12 Горизонтальная разгрузка кузова с помощью телескопического гидроцилиндра двустороннего действия |

|

|

|

|

Варианты шарнирного крепления штока гидроцилиндра к кузову |

Самое существенное отличие конструкций гидравлических систем самосвалов заключается в устройстве гидроцилиндров, их креплении и способе передачи усилия от штока гидроцилиндра платформе самосвала.

Основными частями гидравлических механизмов подъема самосвального кузова являются:

коробка отбора мощности,

масляный насос,

системы управления,

гидроцилиндры,

масляные баки и фильтры,

трубопроводы.

Самосвальные подъемники классифицируют по следующим основным признакам:

по числу гидроцилиндров - один или два;

по месту крепления гидроцилиндра - под платформой, перед платформой; с цилиндрами, расположенными с двух сторон платформы (слева и справа; спереди и сзади);

по начальному расположению гидроцилиндров -горизонтально, вертикально, наклонно;

по конструкции гидроцилиндров - одностороннего или двустороннего действия;

по системе воздействия на платформу - с качающимися цилиндрами и шарнирным креплением штока к платформе; с неподвижными цилиндрами и опорно-роликовой системой;

по устройству насоса - шестеренного или аксиально-поршневого типа;

по взаимосвязи с другими гидравлическими системами - независимые (автономные), объединенные с гидроусилителем;

по приводу насоса и т.п.

Фамильные черты

В настоящее время наибольшее распространение в автомобилях-самосвалах нашли

телескопические гидроцилиндры, т.е. те, у которых общий ход штоков превышает длину корпуса гидроцилиндра. Упомянутые устройства одно- и двустороннего действия отличаются компактностью, малой собственной массой, большим силовым эффектом и значительным рабочим ходом. Все это обеспечивает их удобное размещение на шасси автомобиля, получение наибольших углов подъема кузова или возможность привода иных разгружающих механизмов, а также применения на самосвальных прицепах и полуприцепах.

В телескопических гидроцилиндрах

одностороннего действия обратный ход совершается под действием внешней нагрузки, а в гидроцилиндрах

двустороннего действия - под действием рабочей среды (как и прямой ход). Доминирующие позиции в гидроприводах автомобилей-самосвалов занимают гидроцилиндры одностороннего действия, у которых складывание звеньев (плунжеров) происходит под действием сжимающей осевой силы на гидроцилиндре от веса порожней платформы.

Выбор конструкции предопределяется условиями эксплуатации гидроцилиндра, типами присоединения и способом крепления, усилием, которое должен развивать гидроцилиндр, рабочим давлением, характером работы, скоростью перемещения звеньев, типом рабочей жидкости и прочими показателями.

Основные параметры телескопических гидроцилиндров: номинальное давление, диаметр цилиндра, диаметр и ход выдвижных звеньев.

Диаметры определяют усилие, развиваемое гидроцилиндром при заданном давлении.

Уровень номинального давления - основной параметр при выборе гидроцилиндра. Однако при оценке технического ресурса решающими являются режимы работы гидроцилиндров при максимальном и пиковом давлениях.

Необходимые требования к гидроцилиндрам изложены в

ГОСТ 16514-87, ГОСТ 16514-96, ГОСТ 18464-96, ГОСТ 25020-93 и др.

В настоящее время компании-производители выпускают обширную гамму телескопических гидроцилиндров для комплектации самосвалов с числом подвижных звеньев от

2 до

10. рабочим ходом от

400 мм до

9000 мм, грузоподъемностью от

1,4 до

100 т и более. Максимальное давление достигает

32 МПа. скорость выдвижения плунжеров не превышает

0,5 м/с.

Телескопические гидроцилиндры одностороннего действия можно разделить на два типа:

буртовые и

безбуртовые. Первые характеризуются наличием на внутренних и наружных поверхностях плунжеров буртов, составляющих одно целое с плунжерами. Вследствие этого деталь плунжера изготавливают точением из трубы, толщина стенки которой составляет сумму толщин стенки плунжера и его буртов. Значительный расход металла на изготовление трубных деталей, большой объем механической обработки, неприспособленность конструкции к использованию современных малоотходных технологических процессов ограничивают их применение в основном в гидросистемах низкого давления (не более

16 МПа) с использованием в качестве уплотнительного элемента плунжеров колец круглого сечения.

В

буртовом гидроцилиндре самосвала (

рис. 3 ) осевое усилие от звена к звену передается разрезными упорными кольцами

17 круглого сечения. Ход плунжеров осуществляется до упора торцовых поверхностей буртов, выполненных на наружных поверхностях звеньев, в соответствующие поверхности буртов, которыми снабжены внутренние поверхности корпуса и звеньев. В верхней части корпуса

9 и плунжеров

13 (кроме звена наименьшего диаметра) установлены направляющие

12, каждая из которых состоит из трех частей - секторов; резиновые уплотнительные кольца

11 круглого сечения; защитные кольца

10 из фторопласта и резиновые грязесъемники

8. В нижней части выдвижных звеньев также установлены направляющие

16, каждая из которых образована двумя полукольцами. Внутренняя полость гидроцилиндра закрыта днищем

26, установленным на корпусе

9 с помощью резьбового соединения и уплотнительного кольца

18. Рабочая жидкость к гидроцилиндру подается через отверстие

А, выполненное в штуцере

14 и корпусе

9. При транспортировке и хранении гидроцилиндра отверстие

А закрывают пробкой

15. Для проведения диагностических работ, технического обслуживания, слива отстоя и рабочей жидкости из гидроцилиндра в днище

26 установлена пробка

19. На корпусе

9 установлена бонка

27 для крепления толкателя механизма ограничения угла наклона платформы назад и на боковые стороны и бонка

28 для крепления кулисы механизма предохранения гидроцилиндра от вращения вокруг продольной оси.

Для крепления к надрамнику и кузову гидроцилиндр снабжен шаровыми опорами

22 и

5, закрепленными на шаровых головках

25 и

2 с помощью гаек

24 и 3 со стопорными кольцами

23 и

4. Шаровые головки закреплены в днище

26 и в головке

1 выдвижного звена стопорными кольцами

20 и

7. Для смазывания сферических шарниров гидроцилиндра на шаровых опорах установлены масленки

21 и

6. Если рабочие поверхности выдвижных звеньев обработаны роликовой накаткой, то обеспечивается упрочнение и высокая чистота поверхности, что повышает длительность эксплуатации и надежность уплотнительных колец.

Гидроцилиндр

безбуртового типа способен функционировать на значительно больших рабочих давлениях, отличается компактностью, меньшим диаметром при несколько увеличенных толщинах стенок плунжеров, что позволяет разместить упорные и направляющие элементы в специальных канавках, выполненных в стенке плунжера, и тем самым избавиться от буртов. Их отсутствие обусловило и оригинальную, несколько более сложную конструкцию уплотнительных и направляющих элементов. Зато появилась возможность снизить материалоемкость конструкции, повысить примерно в

1,5 раза коэффициент использования металла даже при применении традиционной технологии изготовления плунжеров. В результате удается использовать в массовом производстве прогрессивную малоотходную технологию холодной перетяжки труб (деформирующее дорнование и др.).

В корпусе

1 безбуртового гидроцилиндра (

рис.4) размещены плунжеры

2, ход которых при выдвижении ограничивается вставками

9, а при движении вниз - упорными кольцами

4 и днищем. Направляющими для выдвижных звеньев служат нижние направляющие полукольца

3 и верхние направляющие втулки

8, которые удерживаются стопорными кольцами. Для увеличения срока службы гидроцилиндра наружные поверхности выдвижных звеньев подвергнуты накатке, покрыты хромом и отполированы. Уплотнение выдвижных звеньев осуществляется резиновыми манжетами

10. От попадания пыли и грязи извне полость гидроцилиндра защищена грязесъемниками

7, каждый из которых состоит из манжеты и кольца. Снизу в корпус

1 вставлено днище

5 с уплотнительным кольцом (не показано). Гидроцилиндр снабжен шаровыми головками

11 и

12, сферические части которых укреплены в опорах гидроцилиндра

6, а их цилиндрические части фиксируются стопорными кольцами. Металлические вкладыши

13 обеспечивают работу этих соединений без смазочного материала. В нижней части днища

5 имеется резьбовое отверстие для подвода рабочей жидкости.

Особенностью другого типа безбуртового гидроцилиндра, предназначенного для монтажа под днищем кузова, является наличие

осей крепления (цапфы) к раме самосвала, в одной из которых установлен штуцер для подвода рабочей жидкости и полиуретановые уплотнения (

рис. 6). Уплотнение плунжеров рассчитано на большой диапазон температур, от

+60 до -40 °С, а также на воздействие высокого давления. Они отличаются долгим сроком службы. В ряде телескопических гидроцилиндров используется двойной грязесъемник с демпфирующим ребром, который препятствует проникновению пыли и грязи. Установку ступеней обеспечивают опорные компоненты из пластмассы. Образцовое качество гидроцилиндров достигается за счет высокоточной обработки гильз; применения новейшей технологии хромирования штоков, которая повышает их твердость, износостойкость, сопротивление коррозии в

2-2,5 раза.

При изготовлении трубных деталей телескопических гидроцилиндров используются горячекатанные трубы из стали

35-45 с пределом текучести

320-360 МПа. Ведущие зарубежные фирмы при изготовлении трубных деталей используют стали с пределом текучести

450-480 МПа.

В тандеме с кузовом

Один из главнейших вопросов -

выбор расположения и крепления гидроцилиндра. Весьма широко применяются самосвальные установки, у которых платформа разгружается на одну сторону - назад; гидроцилиндр расположен под платформой и передает усилие непосредственно на ее основание. При этом сосредоточенная нагрузка приложена к плоскому днищу, что вызывает необходимость в его усилении. Достоинство - простота конструкции.

Гидроцилиндр (один или два) у самосвальной установки для разгрузки платформы на три стороны также расположен

под платформой (рис. 6) . В данном случае обеспечивается наибольшая универсальность автомобиля-самосвала, он может работать как тягач с прицепом-самосвалом (разгрузка на боковую сторону), а также одиночно (разгрузка назад и на боковые стороны).

Применение

двух параллельно расположенных гидроцилиндров, укрепленных на раме, увеличивает развиваемое усилие и повышает устойчивость во время опрокидывания

(рис.7). Вместе с тем усложняется конструктивное исполнение. На самосвалах, выполненных по такой схеме, платформа имеет прямоугольную форму и три открывающихся борта (два боковых и задний).

Гидроцилиндр

для трехстороннего опрокидывания кузова монтируется на раме самосвала с помощью карданного шарнира, а с платформой связан посредством шаровой опоры.

Для систематической работы грузовика с прицепом-самосвалом используется самосвальная установка, имеющая разгрузку платформы только на две боковые стороны и гидроцилиндр, расположенный

под платформой (рис. 9) . Отсутствие разгрузки назад ограничивает эксплуатационные возможности автомобиля-самосвала при его работе без прицепа. В то же время более простая конструкция платформы с неоткрывающимся задним бортом, унифицированным с передним бортом, менее металлоемка и трудоемка. При разгрузке на боковую сторону заметно снижается, по сравнению с разгрузкой назад, крутящий момент, воздействующий на раму шасси, что позволяет отказаться от надрамника.

Двусторонняя разгрузка платформы может быть обеспечена

двумя гидроцилиндрами, расположенными

впереди и сзади платформы, которые передают усилие соответственно на передний и задний борта. Существенным преимуществом здесь является снижение сосредоточенной нагрузки на основании платформы, что позволяет уменьшить металлоемкость основания и общую массу платформы, а также обеспечить хороший доступ к гидроцилиндрам при их обслуживании. Недостатком схемы является увеличение числа гидроцилиндров, что кроме повышения стоимости снижает безотказность работы самосвала, поскольку гидроцилиндр, и в первую очередь его уплотнительные элементы, является наиболее уязвимым местом гидравлического подъемного механизма. Указанное решение применяют, когда размещению гидроцилиндра под платформой мешают агрегаты шасси (карданный вал, задний мост, аппараты тормозной системы и др.).

При размещении гидроцилиндра

перед платформой (рис. 10) существенно уменьшаются усилия, передаваемые гидроцилиндром на ее детали и элементы рамы (надрамника). Кроме того, сосредоточенная нагрузка оказывается приложенной в зоне переднего борта - конструкции, имеющей высокую поперечную жесткость, в то время как при расположении гидроцилиндра под платформой сосредоточенная нагрузка приложена к плоскому днищу, что вынуждает усиливать его дополнительными несущими балками. Благоприятное распределение статических нагрузок при переднем расположении гидроцилиндра позволяет снизить массу платформы без изменения ее прочности, а также обеспечить доступность для обслуживания; сократить длину трубопроводов от насоса к гидроцилиндру и гидравлические потери в трубопроводах. К недостатку следует отнести довольно значительную длину звеньев гидроцилиндра, что несколько усложняет технологию производства.

Применение также нашла конструкция, в которой гидроцилиндры находятся

снаружи боковых бортов платформы, приблизительно на середине ее длины. Это позволяет сделать гидроцилиндры с довольно умеренным ходом плунжеров. Главный изъян - увеличение числа гидроцилиндров со всеми вытекающими последствиями. В обоих вариантах разгрузка производится только назад.

Для загрузки полувагонов, различных бункеров, камнедробилок, бетоносмесителей и т.д. применяются грузовики, у которых самосвальная установка при разгрузке кузова назад предварительно

поднимается на нужную высоту. Гидроцилиндр, служащий для подъема платформы, расположен

под днищем, а второй используется для приведения в действие рычажного подъемного механизма. Такая конструкция повышает устойчивость самосвала при разгрузке.

Описанные принципиальные схемы самосвальных установок применяются также на шасси полуприцепов и прицепов. На большегрузных прицепах-самосвалах нашли применение сдвоенные платформы с телескопическими гидроцилиндрами, расположенными

под центрами их оснований. Передняя платформа разгружается на две боковые стороны, а задняя - на три, две боковые и заднюю. Поочередная разгрузка передней и задней платформ обеспечивает устойчивость прицепа при разгрузке на боковую сторону. Похожую конструкцию имеет прицеп-самосвал, но с гидроцилиндрами, расположенными перед передними и задними бортами платформ, каждая из которых разгружается только на боковые стороны.

В карьерных внедорожных самосвалах большой грузоподъемности с ковшовой платформой вследствие большого угла опрокидывания кузова применяют телескопические гидроцилиндры

двустороннего действия, как правило, с одним возвратным звеном (

рис.11). После принудительного опускания платформы (в результате срабатывания возвратного звена) дальнейшее ее перемещение происходит как на обычных самосвалах, т.е. за счет вытеснения жидкости из гидроцилиндра под действием веса порожней платформы.

На некоторых моделях самосвалов используются кузова с так называемой

горизонтальной системой разгрузки (рис. 12). Перевозимые материалы разгружаются с помощью специальной

выталкивающей плиты, которая с помощью направляющих и роликов имеет возможность передвигаться вдоль платформы благодаря воздействию телескопического гидроцилиндра двустороннего действия со всеми возвратными звеньями. Подобное техническое решение позволяет осуществлять разгрузку грунта порциями, более тонким и ровным слоем, во время остановки или на ходу, что сокращает продолжительность рабочего цикла и расходы по разравниванию, а также обеспечивает уверенную работу самосвала под линиями электропередач, конвейерными системами, в туннелях, горных выработках и пр.

Надо отметить, что телескопические гидроцилиндры - это агрегаты, которые в процессе эксплуатации дают значительную часть отказов в работе гидросистем самосвалов.

Причины возникающих неисправностей:

нарушение периодичности технического обслуживания гидросистем;

использование низкосортных гидравлических масел (или смесей различных масел);

нарушение параметров установки в узлах и агрегатах (т.е. возникает эффект изгиба плунжеров гидроцилиндра);

нарушение правил эксплуатации (превышение грузоподъемности, механические повреждения и т.п.).

Последствия очевидны и неизбежны. Нарушение герметичности из-за интенсивного износа уплотнений, механические повреждения выдвижных звеньев, внутренней поверхности корпуса - задиры, сколы, излом, изгиб, износ посадочных мест подшипников, втулок в проушинах.