Главная

> Архив статей нашей рассылки >

Выпуск №67. Статья №1.

Влияние

гидромолотов

на базовую машину

|

ОАО

"Михневский РМЗ" предлагает ОАО

"Михневский РМЗ" предлагает

ГИДРОМОЛОТЫ |

|

| | |

8-800-550-07-58 , (499) 262-22-88 8-800-550-07-58 , (499) 262-22-88

(496) 646-61-62, 646-66-64 |

идромолоты

в отличие от других видов сменных рабочих органов экскаваторов являются активным

видом оборудования, динамически воздействующим на базовую машину. Рабочее оборудование

экскаватора (мини-погрузчика) с гидромолотом представляет собой колебательную

систему нескольких масс (масса молота, рукояти, стрелы и др.), имеющих шарнирные

сочленения и упругости, в том числе гидроцилиндры идромолоты

в отличие от других видов сменных рабочих органов экскаваторов являются активным

видом оборудования, динамически воздействующим на базовую машину. Рабочее оборудование

экскаватора (мини-погрузчика) с гидромолотом представляет собой колебательную

систему нескольких масс (масса молота, рукояти, стрелы и др.), имеющих шарнирные

сочленения и упругости, в том числе гидроцилиндры

Во время работы гидромолота на базовую машину действует знакопеременная

сила, направленная вдоль продольной оси молота, обусловленная возвратно-поступательным

движением бойка. Эта сила должна быть уравновешена массой корпусных деталей

молота и частью массы экскаватора. Динамическое воздействие гидромолота на базовую

машину проявляется и в создании более высокой, чем при использовании сменного

оборудования других видов, вибрационной нагрузки на оператора.

Для уравновешивания

реактивной силы, возникающей при движении бойка молота, гидромолот необходимо

прижимать к объекту работы с помощью гидроцилиндров привода рабочего оборудования

экскаватора. Контролировать усилие прижатия машинисту затруднительно, поэтому,

как правило, экскаватор вывешивается, опираясь на молот, а часть его колес или

опорной поверхности гусениц отрывается от поверхности стоянки.

Высота

отрыва уменьшается по мере заглубления инструмента гидромолота в обрабатываемую

среду. При этом трудно обеспечить приложение усилия вдоль продольной оси молота.

Несовпадение направления реакции гидромолота и усилия прижатия ведет к увеличению

износа направляющих втулок инструмента, снижению эффективности молота

и увеличению вибрационной нагрузки на базовую машину, особенно в тех случаях,

когда ось молота неперпендикулярна обрабатываемой поверхности и не совпадает с

вертикалью.

Измерения напряжений в элементах металлоконструкции экскаватора

и вибрационной нагрузки на рабочем месте машиниста показывают, что при работе

гидромолота на объекте, т. е. когда инструмент внедряется в разрушаемую среду

за каждый удар на достаточно малую величину (1...5 мм), напряжения меньше,

чем в режиме копания ковшом, а уровень вибраций меньше, чем это регламентировано

санитарными нормами.

После каждого удара корпус молота под действием силы

прижатия опускается до упора в инструмент, т. е. экскаватор как бы падает

с некоторой высоты, ударяясь о неподвижный инструмент. Это соударение вызывает

реакцию, величина которой тем больше, чем больше внедрение инструмента за предыдущий

удар. При внедрении инструмента за удар свыше 10...15 мм эта реакция может

превышать величину реакции, возникающей при реверсировании бойка гидромолота. Самое

большое негативное воздействие возникает при внезапном разрушении, например, негабаритных

кусков горных пород или бетонных конструкций. В этих случаях "падение"

экскаватора происходит с наибольшей высоты, ограниченной высотой отрыва колес

или гусениц от поверхности стоянки. Исследования, проведенные еще в 1980-е

годы во ВНИИстройдормаше, показали, что отрыв колес или гусениц экскаватора

свыше 150 мм при прижатии гидромолота и последующее "падение"

экскаватора до удара о грунт в результате внезапного разрушения обрабатываемого

материала приводит к возникновению в металлоконструкциях рабочего оборудования

и ходовой рамы опасных напряжений, которые могут привести к серьезной поломке. Самое

большое негативное воздействие возникает при внезапном разрушении, например, негабаритных

кусков горных пород или бетонных конструкций. В этих случаях "падение"

экскаватора происходит с наибольшей высоты, ограниченной высотой отрыва колес

или гусениц от поверхности стоянки. Исследования, проведенные еще в 1980-е

годы во ВНИИстройдормаше, показали, что отрыв колес или гусениц экскаватора

свыше 150 мм при прижатии гидромолота и последующее "падение"

экскаватора до удара о грунт в результате внезапного разрушения обрабатываемого

материала приводит к возникновению в металлоконструкциях рабочего оборудования

и ходовой рамы опасных напряжений, которые могут привести к серьезной поломке.

Изготовители

гидромолотов предпринимают попытки снизить динамическое воздействие на

базовую машину. Для этого ударный блок гидромолота, чаще всего жестко закрепляемый

в несущих щеках, размещают в коробчатом кожухе с возможностью некоторого относительного

перемещения при сжатии упругих амортизаторов, выполненных в виде спиральных пружин

(например, некоторые модели фирмы Rammer) или резиновых либо пластмассовых блоков.

Действительно, такие амортизаторы несколько снижают динамику воздействия на экскаватор,

когда упругая деформация амортизаторов не превышает величины внедрения инструмента

за удар. Однако ход амортизаторов, а, следовательно, их энергоемкость невелики,

поэтому они не защищают экскаватор с вывешенными колесами при внезапном разрушении

обрабатываемого материала.

Учитывая особенности эксплуатации такого сменного

рабочего органа, как гидромолот, в руководствах по эксплуатации обычно дают следующие

рекомендации:

устанавливать гидромолот на объект работы перпендикулярно

обрабатываемой поверхности; прижимать гидромолот к объекту работы с помощью

гидроцилиндров рабочего оборудования так, чтобы равнодействующая сила прижима

была направлена вдоль оси молота; при прижатии молота и его работе колеса

и гусеницы экскаватора не должны отрываться от поверхности стоянки более чем на

150мм; при прижатии молота гидроцилиндры привода рабочего оборудования

экскаватора не должны доходить до крайнего положения примерно на 100 мм.

Соблюдение

этих рекомендаций продлевает срок службы и гидромолота, и экскаватора.

|

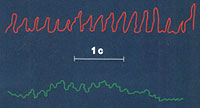

| Амплитуда колебаний кронштейна подвески

гидромолота к экскаватору без виброзащитной подвески (вверху) и с использованием

виброзащитной подвески (внизу) | Во ВНИИстройдормаше

в 1980-х годах была также разработана так называемая виброзащитная подвеска

гидромолота. В этой конструкции ударный блок гидромолота мог перемещаться относительно

адаптера, присоединенного жестко к экскаватору, с помощью гидроцилиндра сходом

около 250 мм. Гидроцилиндр был включен в гидравлическую систему параллельно

с рабочим цилиндром молота, а площадь поршня цилиндра прижима была выбрана таким

образом, чтобы усилие прижатия при рабочем давлении гидромолота не могло вывешивать

колеса или гусеницы экскаватора на максимальном вылете рабочего оборудования.

Усилие прижатия при этом всегда направлено вдоль оси молота. При испытаниях было

отмечено, что уровень амплитуды колебаний элементов рабочего оборудования экскаватора

уменьшался в 2...2,5 раза по сравнению с жестким закреплением гидромолота

в адаптере (см. рис.). Но главное то, что при внезапном разрушении негабарита

экскаватор не ударяется о поверхность грунта, так как его колеса не были оторваны

от поверхности стоянки при прижатии молота, а, следовательно, такая подвеска должна

существенно увеличить ресурс экскаватора.

Однако такая виброзащитная подвеска

усложняет и удорожает конструкцию гидромолота, поэтому идея не получила дальнейшего

развития.

Помимо вибрационного воздействия на базовую машину гидромолот

создает в окружающей среде большой шум. При жесткой подвеске гидромолота

среднего класса в щеках уровень внешнего шума в радиусе 8...10 м составляет

94...98 дБ (А). В тех случаях, когда ударный блок гидромолота установлен

в коробчатом кожухе, а между ними размещены специальные шумопоглощающие прокладки

по всему контуру (исполнение Vibrosilenced), уровень внешнего шума удается снизить

примерно на 5...8 дБ (А). Если же все наружные отверстия кожуха дополнительно

закрыты резиновыми вставками (исполнение Vibrosilenced+), то уровень внешнего

шума снижается еще на 5...8 дБ (А). Гидромолоты с повышенной вибро- и шумозащитой

(исполнение Silenced) производят различные зарубежные фирмы, но их цена

значительно больше цены стандартного исполнения.

Журнал

"Основные средства", №2/ 2007

"Влияние гидромолота на базовую

машину"

Ю. Дмитревич

|