Выпуск №70. Статья №1. Как

правильно выбрать и настроить | |||||||||||||||||||||||

| СТЕПЕНЬ ПРЕДВАРИТЕЛЬНОГО УПЛОТНЕНИЯ |

|

| Рис.1.Схема трамбующего бруса асфальтоукладчика и геометрия его ножа с размерами |

|

| Рис.2. Рабочий орган укладчика фирмы IR-ABG с двойным трамбующим брусом |

|

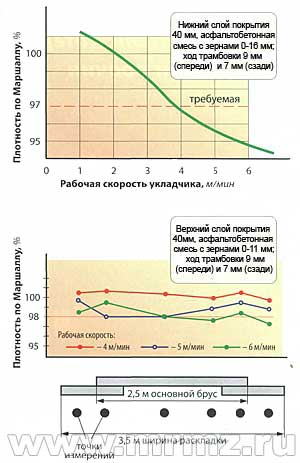

| Рис.3. Качество уплотнения смеси рабочим органом асфальтоукладчика Titan фирмы ABG с двойнам трамбующим брусом в зависимости от скорости укладки |

|

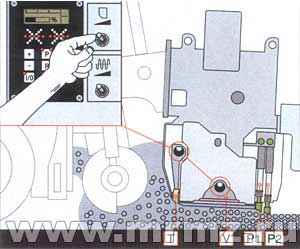

| Рис. 4. Рабочий орган укладчиков фирмы Vogele с трамбующим брусом Т, выглаживающей виброплитой V и гидравлическими прессующими планками Р1, Р2. |

На протяжении десятков лет использования асфальтоукладчика его рабочий орган в части уплотняющей способности постоянно видоизменялся и совершенствовался. Первые его образцы в качестве уплотняющего органа имели трамбующий брус в виде скошенной планки или "заостренного ножа" с размером ударного "носика" всего 6 - 7 мм по ходу укладчика (рис. 1). При вертикальном ходе 2-3 мм, частоте ударов в пределах 1000-1500 в мин. и скорости укладки примерно 3 м/мин такой трамбующий брус после каждого своего удара смещался вперед вместе с укладчиком всего на 2 мм, т.е. по одной и той же точке смеси он наносил не более 2-3 ударов. С увеличением же скорости укладки количество ударов по месту становилось еще меньше. А этого, как показал практический опыт и исследования, явно мало для эффективного уплотнения смеси. Вот почему старые модели укладчиков с подобным трамбующим брусом и со статической выглаживающей плитой (вибрационная несколько повышает плотность смеси) не могли обеспечить коэффициент уплотнения выше 0,83-0,85.

Увеличение размера трамбующего "носика" или башмака до 22 - 28 мм с одновременным повышением частоты ударов до 1700-1800 в минуту позволило возрасти количеству ударов по месту до 10-12 на скорости укладки 3 м/мин и до 6-8 на скорости 5 м/мин. Но ожидаемого роста плотности не получилось потому, что с таким "носиком" возросла площадь контакта бруса со смесью и понизилось его статическое контактное давление, а вместе с ним упало контактное давление удара. Нужно было или существенно (до 3 раз) утяжелять брус, или возвращаться к меньшим размерам подошвы его ударной части. Было выбрано второе решение, и теперь размер "а" (рис. 1) составляет около 12-15 мм. Затем был увеличен ход трамбующего бруса до 3-4 мм (для тонких слоев смеси) и до 6-8, а в некоторых случаях до 9-12 мм (толстые слои). Выглаживающая плита стала вибрационной, что облегчило процесс выравнивания поверхности покрытия и несколько повысило качество уплотнения. В итоге укладчик с более совершенным трамбующим брусом и выглаживающей виброплитой стал способен предварительно уплотнять горячие асфальтобетонные смеси до 0,89-0,90 (пластичные песчаные и малощебенистые) и даже до 0,92 - 0,93 (жесткие многощебенистые).

Казалось бы, ощутимый прогресс налицо, однако немецкие фирмы ABG и Vogele предприняли независимые и, главное, успешные попытки дальнейшего усовершенствования уплотняющей части рабочего органа. В частности, ABG лет 25 назад вместо одного трамбующего бруса стала устанавливать два (рис. 2) и готова была монтировать и большее их количество. Однако возникла проблема надлежащего выравнивания поверхности хорошо уплотненного и сильно упрочненного слоя следом идущей выглаживающей плитой. Во всяком случае, реализуемую плотность смеси укладчиком фирмы ABG с двойным трамбующим брусом и выглаживающей виброплитой теперь никак не назовешь предварительным уплотнением (рис.3).

Фирма Vogele подобную задачу решила иначе. К существующему на многих укладчиках стандартному набору из одинарного трамбующего бруса и выглаживающей виброплиты добавлены две прессующие планки, создающие периодические импульсные нагружения с частотой 50-70 Гц и давлением в гидросистеме нагружения 50-150 бар (рис. 4).

В 1987 г. немецкий технический университет г. Брауншвейга на строительстве объездной дороги г. Штаде (ФРГ) провел совместные сравнительные испытания асфальтоукладчиков фирм ABG (двойной трамбующий брус) и Vogele (одинарный трамбующий брус + прессующие планки) на двух типах асфальтобетонной смеси - рядовой и жесткой трудноуплотняемой.Разницы в качестве уплотнения обычной смеси (малощебенистой или песчаной) между двумя укладчиками не обнаружено. А вот на жесткой многощебенистой и потому трудноуплотняемой смеси различие в степени уплотнения составило от 0,5 до 1,5% (в среднем около 1% при оценке этого качества по Маршаллу) в пользу укладчика ABG. Очевидно, это и явилось одной из причин зафиксированной в лаборатории более высокой (почти в 2 раза) прочности на растяжение при изгибе образцов асфальтобетона из покрытия на дороге после его уплотнения укладчиком ABG.

И все же собранные с 10 немецких объектов сведения о качестве уплотнения материалов рабочим органом Vogele показали, что при устройстве несущих толстых слоев (12 -17 см) из битумосодержащих и цементированных материалов (фракции щебня до 32-45 мм) средняя степень уплотнения по Маршаллу может, при правильной настройке рабочего органа, достигать 98,4-99,8%, а при укладке нижних и верхних слоев асфальтобетонного покрытия (4-8 см) из более мелких фракций щебня (до 8-16 мм) - около 97,4-98,8%.

Многие фирмы, выпускающие асфальтоукладчики, в том числе ABG и Vogele, практикуют разработку различных типов, моделей и вариантов рабочих органов, которыми по желанию заказчика можно комплектовать один и тот же тракторный модуль и, наоборот, один и тот же рабочий орган можно навешивать на разные тракторные модули. В частности, Vogele разработала новое поколение рабочих органов типа АВ (Absolutely the Best- абсолютно лучший) и SB (Standard the Best - стандартный улучшенный) с шириной раздвижки гидравликой (только АВ) от 2-3 до 3.,2-6.,0 м, а за счет механического присоединения отдельных секций - до 8-13 и даже 16 м. Каждый из трех рабочих органов (АВ500 - 2, АВ600 и SB250) можно монтировать на 6-8 моделей укладчиков. Эти рабочие органы, по желанию заказчика, комплектуются различным сочетанием трамбующего бруса (Т), выглаживающей виброплиты (V) и прессующих планок (Р1, Р2).

Укладчик с повышенной степенью уплотнения может быть несколько дороже его аналога с более простым рабочим органом, и это зачастую служит решающим аргументом в выборе российским дорожником второго варианта. А между тем, именно укладчик с новым рабочим органом лучше в технологическом плане отвечает российским более холодным погодным условиям устройства качественных покрытий из горячих асфальтобетонных смесей. К тому же такой укладчик существенно смягчает влияние на конечный результат уплотнения имеющихся дорожных катков, плохо еще отвечающих современному уровню уплотняющей техники и технологии ведения работ.

Кто хочет строить дороги с прочными и очень ровными покрытиями и делать при этом хороший бизнес в дорожной отрасли, тому следует ориентироваться на укладчики с повышенной степенью уплотнения, но только правильно их настраивать.

Конечно, при наличии подобного протестированного укладчика количество катков за ним можно сокращать. Но полностью отказываться от их услуг нельзя. Даже в случае стабильной реализации укладчиком 100% плотности хотя бы один статический каток нужен для закрепления достигнутого уплотнения и повышения структурной прочности асфальтобетона за счет усиления распора его частиц с одновременным закреплением этого распора повышающейся клеящей способностью битума при понижении его температуры. Работу такого катка следует считать не только полезной, но и необходимой. И потом не нужно забывать, что требуемое по нормам уплотнение асфальтобетонных смесей только укладчиком ни одна фирма-производитель в мире пока не гарантирует. Так что катки всегда должны будут работать за укладчиком. Сегодня успешные и передовые дорожники добиваются более высокого качества (1.0-1.02), что в принципе правильно и разумно для повышения срока службы покрытия. А достигается это путем выбора укладчика с наиболее эффективным рабочим органом и непрерывной после него укаткой грамотно подобранными вибрационными и статическими катками вплоть до понижения температуры асфальтобетона до минимально допустимой (60 - 70 °С). Экономить на уплотнении нецелесообразно и не всегда оправданно.

| РАБОЧАЯ СКОРОСТЬ И ПРОИЗВОДИТЕЛЬНОСТЬ |

Рабочая скорость вместе с шириной и толщиной слоя укладки смеси определяет производительность укладчика. Его технические возможности быстро двигаться в рабочем режиме могут быть достаточно широкими. А вот практическая потребность дорожной отрасли не всегда совпадает с этими возможностями.

Если раньше максимальную рабочую скорость укладчика, с оглядкой на США, доводили до 40-60 м/мин, то теперь, разобравшись в технологии и практических возможностях дорожников подавать на укладку ограниченное количество смеси со своих АБЗ, фирмы-создатели предусматривают работу укладчика на более реальных скоростях в пределах от 1 до 15-20 м/мин.

Американцы еще в период выхода из "Великой депрессии 1929 г.", когда стала воплощаться в жизнь их первая программа дорожного строительства, взяли курс на скоростную укладку асфальтобетонных покрытий, ориентированную на 20-40 м/мин, а иногда и более. Поэтому изначально их укладчики были без трамбующего бруса, так как на подобных скоростях толку от него не очень много, что подтверждает практический опыт. Это теперь, после успехов европейских фирм по улучшению уплотняющей эффективности рабочего органа, в США тоже стали применять подобные укладчики.

В Европе, где сеть АБЗ по своей производительности была всегда менее приспособленной к высоким темпам устройства покрытий, средняя скорость укладки до сих пор не превышает 6-7 м/мин (в России она около 2-3 м/мин). Поэтому производительность труда на этой операции в Германии, Франции, Италии и других европейских странах минимум в 2 раза ниже, а стоимость укладки 1 т смеси почти в 2 раза выше, чем в США. При этом следует отметить, что дорожная отрасль США по официальной статистике последних лет ежегодно укладывала до 450 млн т асфальтобетонных смесей, европейские страны - примерно в 1,5-2 раза, а в России - до 7-8 раз меньше.

Выбирая потребный укладчик, российский дорожник должен учитывать свои возможности обеспечить его необходимым количеством смеси с АБЗ. Какой прок иметь более дорогой образец с паспортной производительностью 600 - 700 т/час, если АБЗ может дать смеси всего 50-100 т/час.

Правда, не следует забывать, что производительность по паспорту является наибольшей теоретической, рассчитанной из условий максимально возможных значений толщины и ширины слоя укладки, рабочей скорости и тягового усилия. Реальная же производительность, как правило, в 2-3 раза ниже, и на нее следует ориентироваться при выборе нужной модели укладчика.

| РОВНОСТЬ ПОКРЫТИЯ |

Это второй, после степени предварительного уплотнения, наиболее важный качественный критерий выбора укладчика. И, пожалуй, самый болезненный, потому, что ровность устраиваемого покрытия отражает уровень используемого укладчика и мастерства или профессиональное лицо подрядчика. Все дорожники хотят строить ровные дороги (как в Европе или США), но не всегда это получается. И порой не по вине укладчика, хотя и от него тоже многое зависит.

Требуемая ровность на всех современных образцах укладчиков обеспечивается автоматической системой управления (АСУ) поперечным уклоном и продольным профилем поверхности устраиваемого покрытия. Она включает в себя соответствующие датчики, дающие управленческие команды на гидравлические исполнительные механизмы, которые корректируют реальное положение рабочего органа по отношению к вертикальной оси силы тяжести (поперечный уклон) и по отношению к горизонтальной плоскости, задаваемой скользящей по основанию (иногда по основанию и укладываемому покрытию) лыжей или заранее установленной копирной струной (продольная ровность). Большинство современных АСУ, несмотря на свои различия и сложность, как правило, хорошо отработаны, проверены, надежны и устраивают дорожников. Особенно хороши, удобны и эффективны бесконтактные ультразвуковые и лазерные системы, появившиеся в последнее время.

Стоит только обратить внимание на ряд особенностей работы укладчика с АСУ.

Во-первых, эта система даст нужный результат по ровности, если на поверхности укладки (основание, старое покрытие) предварительно будут устранены большие и особенно длинноволновые неровности, на которые АСУ реагирует плохо и медленно и которые вызывают заметный перерасход смеси. К тому же их наличие может порождать появление на выглаженной поверхности новых неровностей при последующей укатке за счет разной деформации тонкого и толстого слоя смеси, особенно в случае низкой ее плотности после укладчика. По этой причине длину лыжи следует подбирать разной в соответствии с неровностями основания по нивелиру.

Во-вторых, оператор рабочего органа не должен часто вмешиваться в работу правильно настроенной АСУ и вручную "торопить" корректировку уклона или ровности (толщину слоя), памятуя, что АСУ исправляет огрехи нижней поверхности укладки на 90 - 97 % только через 12-15 м или через 4-5 длин лонжерона (продольной балки шарнирного крепления рабочего органа).

Система подогрева

Важной опцией, влияющей на качество работы выглаживающе плиты является система обогрева. Существуют три системы подогрева выглаживающей плиты с целью исключения налипания горячей смеси на холодную поверхность ее подошвы. Самой распространенной является газовая система с подачей пропана из баллонов. Фактически отживающей можно считать систему с дизельными форсунками. А сравнительно новой, экологически чистой и более безопасной является электрическая, питаемая от специально установленного на укладчике электрогенератора мощностью 25-35 кВт. Несмотря на несколько большую тепловую инерционность, только эта система позволяете помощью встроенных ТЭНов обогревать не только подошву выглаживающей плиты, но и башмак трамбующего бруса, и днище с боковыми стенками бункера.

Делались также попытки, правда пока безуспешные, применить для обогрева микроволновую электроэнергию.

Сегодня большинство укладчиков в мире оснащены газовой или электрической системами обогрева. Правда, есть приверженцы дизельных форсунок. В частности, в Финляндии, славящейся своим строгим и трепетным отношением к экологической безопасности, предпочитают использовать дизельный обогрев вместо газового, полагая последний достаточно опасным, особенно в городских условиях.

Каталог-справочник

"Дорожная техника 2007"

авторы статьи Костельов М.П.,

Пахаренко

Д.В., Бринкс З.К.