Выпуск №58. Статья №2. ШИПОВАННЫЕ ШИНЫ:

|

||||||||||||||||||||||||||||||||||||||||||||||||||

| ЕГО ВЕЛИЧЕСТВО ШИП |

|

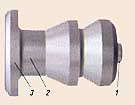

Наиболее распространенная маркировка шипа

Устройство шипа:

Пример зимних шин грузовых автомобилей и

автобусов: |

Металлическим шипам уже более ста лет. Вначале они были сродни лошадиным подковам и предназначались для уменьшения истирания сплошного резинового обода колес экипажей. Крепились они изнутри колеса обычной гайкой. В автомобильную эру шипы первоначально появились на спортивных автомобилях. Где-то на стыке 50-60 годов XX века шип окончательно сформировался в привычную для сегодняшнего дня конструкцию в Скандинавских странах. За легковым транспортом шипы покорили автобусы, грузовые автомобили и строительную технику.

Но со временем поголовье автомобилей стремительно увеличивалось, росли скорости движения, и тревогу забили дорожники - ведь на очищенном покрытии ошипованное колесо работает как фреза, даже если нет его пробуксовки. Сейчас во многих европейских странах шипы или запрещены, или введены ограничения на их использование по времени года или регионам.

Кроме негативного воздействия на дорожное полотно, шипы создают повышенный шум, увеличивают расход топлива, а иногда и ухудшают тормозные свойства шины. Но в зимнее время на некоторых дорогах без шипа обойтись сложно.

Вес шипа примерно 2 г для легковых шин, и 3-5 г - для грузовых. Основным его элементом является сверхтвердый сердечник, сплав карбидов вольфрама, титана, ниобия и ряда других элементов. Применяется порошковая металлургия. Даже шестерни автомобильных трансмиссий имеют твердость раза в три меньшую.

Сердечник запрессовывается или припаивается латунными сплавами (эпоксидные составы имеют худшие показатели) в корпус, назначение которого - удерживаться в резине протектора. Появились шипы с граненным стержнем. Считается, что его грани обеспечивают лучший контакт с дорогой. Но после нескольких сотен километров по чистому асфальту кончик стержня становится похож на скругленную спичечную головку.

Корпус шипа изготавливают из мягких сплавов, чтобы по истираемости они соответствовали резине протектора и не вылезали из шины по мере ее износа. В большинстве случаев корпус делают из стали. Но коррозийная податливость стали (даже при специальных защитных покрытиях) вынуждает фирмы искать заменители.

Пластмассовые корпуса плохо выдерживают большие нагрузки, особенно при сильных морозах, поэтому пока их применение ограничено. Появились шипы из легированного алюминия. Для коррозийной стойкости и облегчения посадки в отверстие они покрыты тефлоном. По весу эти шипы близки к пластмассе, по твердости - к стали. Но на зимних дорогах, где обильно применяют различные реагенты, уже замечены случаи, когда на такие шипы нападала "алюминиевая чума" (обиходное название явления, когда алюминий превращается в белый порошок).

После мокрой дороги, но морозной ночи (при "сугробном" хранении автомобиля), пару первых километров пути надо ехать без резких нагрузок на колеса. Надо дать время, чтобы замершая водяная пленка в отверстии посадки шипа растаяла.

|

|

|

| Виды шипов: а) трехфланцевые ( для легковых машин); б) однофланцевый ( для грузовых машин); в) укороченный шип для полуизношенных протекторов вместо шипов выпавших |

||

По форме шипы бывают однофланцевые (для тяжелых условий)

и 2-3-х фланцевые. Верхние фланцы задерживают попадание воды.

Фланцем считается каждый поясок, имеющий диаметр больше, чем диаметр

самого корпуса. К сожалению, в уже ошипованных шинах тип установленных

шипов определить бывает трудно. Точки зрения на прочность посадки

многофланцевых шипов, по сравнению с однофланцевыми, диаметрально

противоположные. Но для грузовых шин в основном применяют шипы однофланцевые.

Основание шипа бывает двух типов: сплошное и с внутренней выборкой, полостью. Во втором случае шип более легкий и частично "отслеживает" ситуацию, когда происходит наезд на твердый выступ дороги. Такой фланец легче вдавливается в резину и шип получает меньший выворачивающий момент. Но при длительной эксплуатации на твердых покрытиях резина приобретает остаточную деформацию, и шипы не обеспечивают требуемые 1,5-2,0 мм выступа твердосплавного сердечника над поверхностью протектора.

| ЧТО ТАКОЕ ХОРОШО? |

Шипы противоскольжения могут устанавливаться на многих зимних шинах как легковых, так и грузовых. Шип врезается в ледяную кромку дороги, повышаются тормозные и особенно тяговые свойства шины. Наиболее эффективна ошипованная резина на утрамбованном снеге, покрытом коркой льда, за которую шип может зацепиться.

|

По грузовым шинам ситуация следующая. Сцепные свойства (тяга на крюке автомобиля) на скользкой дороге определяются не мощностью двигателя, а моментом начала пробуксовки колес. Шипы увеличивают сцепные свойства почти на 40%. Это еще раз подтверждает то, что шипы в большей степени предназначены для предотвращения пробуксовки колес.

Можно однозначно утверждать, что в больших городах, где уборка улиц удовлетворительная, в ошиповке шин особой необходимости нет. Здесь скорее срабатывает фактор стереотипа, а иногда и мнимого престижа, а это небезопасно.

На снимке показан типичный случай - шипом об асфальт, когда зимний

протектор - худший вариант. При этом явно видно, что шина недокачена:

даже на сухой дороге она будет "плавать" в поперечном

движении. На большой скорости уверенного контролируемого управления

автомобилем не будет.

| А МАСТЕР КТО? |

Инструмент для ручной рассверловки протектора: Пневмопистолет для ручной ошиповки: |

Ошиповать шину могут и на заводе, но к изготовлению это уже никакого отношения не имеет. Чаще - на специализированных производствах. Худший вариант,- когда ошиповка предлагается как сопутствующая услуга к общему пакету обслуживания и ремонта шины на автосервисе.

Начальной операцией по установке шипа является сверловка отверстия глубиной, равной длине корпуса шипа. Диаметр отверстия должен быть примерно в половину меньше размера посадочного фланца (производитель конкретного шипа может дать свои рекомендации). Из большего отверстия шип скорее выскочит, но и из маленького тоже.

Протекторная резина зимних шин эластична. Она без разрушения способна растягиваться в 3-4 раза. При запрессовке цанговый наконечник пневматического пистолета растягивает отверстие значительно больше, чем диаметр шипа; при разгоне-торможении автомобиля шип тоже деформирует отверстие. Если оно малого размера, то появляются трещины. Надежной посадки уже не будет.

Теперь о качестве стенок отверстия. Если режущим инструментом выбрано перовое сверло, то для того чтобы резина не тянулась, скорость сверления должна быть около 20000 об/мин. Иначе внутренняя поверхность отверстия получается недостаточно гладкой, что ухудшает посадку шипа.

Профессиональным считается трубчатое сверло, которое трением высверливает кольцевое отверстие. Его поверхность более гладкая и лучше охватывает шип. Но надо уметь подрезать жгутик, который остается в отверстии трубчатого сверла, так чтобы верхняя часть отверстия не получила овального сечения. Кроме того, слишком большие режимы сверления (скорость и подача) могут обжечь поверхность отверстия в протекторе. Она становится менее эластичной с понятными последствиями.

Лучшим вариантом являются шины, у которых отверстия выполнены в заводских условиях в процессе вулканизации протектора. Они абсолютно одинаковы по диаметру и глубине, имеют идеальную поверхность. Некоторые разработчики шин заявили о создании отверстия с сечением схожим с перевернутой буквой "Т". В горизонтальной площадке этой "Т" лучше закрепляется нижний фланец шипа. Иногда в основание отверстия завулканизирована мягкая прослойка. На твердых дорогах шип утапливается, меньше изнашивается и выворачивается.

При покупке ошипованной шины или при оформлении заказа на ошиповку

следует придерживаться нескольких несложных правил:

- если планируется, что зимняя шина проработает более двух зимних

сезонов, то предпочтение отдавать 2-3-х фланцевым шипам с

антикоррозийным покрытием (к грузовым шинам это относится частично);

- в пятне контакта (а это примерно 15 см по длине протектора)

не должно быть шипов, расположенных на одной продольной линии;

- корпуса всех шипов должны быть вровень с поверхностью протектора,

это обеспечивает оптимальное превышение сердечника на 1,5-2,0

мм;

- шипы должны быть установлены абсолютно вертикально, без наклонов.

| ЧТО ТАКОЕ ПЛОХО? |

|

При некачественной ошиповке за зимний сезон теряется до 80% шипов. Нормой (хотя это никто не нормировал) считается потеря 30% шипов за 20 тыс. км зимних дорог, естественно, если не было сильных пробуксовок и шины не задерживались на автомобиле до мая месяца.

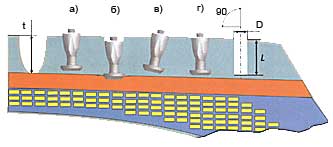

На рисунке показаны примеры некачественной ошиповки:

а) глубина отверстия недостаточная. Шип будет вывернут при

торможении или резком наборе скорости;

б) глубина отверстия большая. Пока не поизносится шина, твердосплавный

сердечник не будет иметь хорошего контакта с дорогой. Основание

шипа может оказаться близко к нитям корда и повредить их;

в) отверстие засверлено с наклоном, шип будет изнашиваться

односторонне, а сердечник плохо контактировать с дорогой;

г) только при такой установке шип будет работать как положено

| КАЖДОЙ НОЖКЕ ПО СВОЕЙ ДОРОЖКЕ |

|

CRAMPONNAGE DES PNEUMATIQUES P.L. MICHLIN

|

|||

|

Рисунок протектора

|

|||

|

|||

| Размер шины | Число шипов | Размер шины | Число шипов |

|

300/80R22.5

|

164

|

13R22.5

|

168

|

|

В пятне контакта каждый шип должен катиться по своей дорожке. Это требование должно выдерживаться и при поперечном скольжении колеса при его повороте. Как расположить шипы на протекторе, какие его блоки оставить сплошными для посадки шипа - задача серьезного заводского моделирования.

Например, компания "Michelin" уже и на русском языке предлагает описания к техническим условиям (в виде схем), как и какие отверстия размещать на протекторах своих грузовых шин.

Может быть, не за горами время, когда зимой сочлененный автобус,

например ЛиАЗ-6212, с ошипованными шинами без пробуксовки

будет отъезжать от автобусной остановки, а при торможении угрожающе

не скользить вбок до удара шинами о бордюр тротуара.

![]()

По материалам издания

"Коммерческий Транспорт" №8(52)/2006,

автор Вадим Янчевский.