Выпуск №14. Статья №1.

Прокладка труб способом прокола.Модернизация и реконструкция действующих и строительство новых трубопроводов зачастую проходят на территориях городов, в трудных геологических условиях, при действии ряда технических, технологических и экологических ограничений.

Производство работ традиционными методами с внешней экскавацией грунта в этих условиях либо сильно затруднено, либо зачастую невозможно. Решением задачи являются бестраншейные технологии в прокладке, строительстве, ремонте, реконструкции подземных коммуникаций в нестандартных, зачастую экстремальных условиях. Одним из таких методов является прокладка труб способом прокола. Прокладываемые в толще грунта способом прокола трубы для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при вдавливании трубы в грунт снабжаются специальными конусными наконечниками. Разновидности конусных наконечников приведены на рис.1 ( а—д). Иногда применяют расширительные пояса с заглушками (рис.1, р, ф). При небольшой длине прокола трубы прокалывают открытым концом (рис.1, к).

а ,6, в — конусные ;

где: Rс - радиус сечения отверстия (скважины) в грунте; Sigmaупл

— коэффициент сопротивления грунта; u0 - пористость грунта до прокалывания;

Мт - масса 1 м трубы (футляра), кг: L - длина проходки (прокола),

м; f - коэффициент трения стали о грунт.

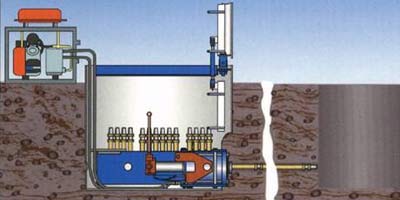

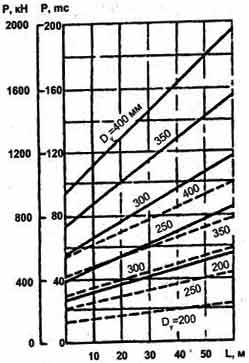

Усилия, требующиеся для прокола труб, колеблются в пределах от 150 до 2000 кН. Определив нажимное усилие, принимают необходимое число гидродомкратов для силовой установки, а также выбирают тип упорной стенки в котловане. Для прокола труб чаше всего применяют нажимные насоснодомкратные установки, состоящие из одного или двух спаренных гидравлических домкратов типа ГД-170 с усилием до 170 тс каждый, смонтированных на общей раме. Штоки домкратов обладают большим свободным ходом (до 1,15—1,3 м). Раму с домкратами устанавливают на дне рабочего котлована, из которого ведут прокол. Рядом с котлованом на поверхности размешают гидравлический насос высокого давления - до 30 МПа (300 кгс/см2). Трубу вдавливают циклически путем попеременного переключения домкратов на прямой и обратный ход. Давление домкратов на трубу передается через наголовник сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами. При применении нажимных удлинительных патрубков длиной 1, 2, 3 и 4 м после вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращают в первоначальное положение и в образовавшееся пространство вставляют другой патрубок удвоенной длины и так продолжают до тех пор, пока не закончат прокол первого звена трубопровода (обычно длиной 6 м). Затем к нему приваривают второе звено и указанные операции повторяют до тех пор, пока не будет завершен прокол на всю длину трубопровода. Шомпола делают из труб с отверстиями по бокам, расстояние между которыми соответствует длине хода штоков домкратов. Шомпола бывают внутренние, двигающиеся внутри прокалываемой трубы, и наружные, охватывающие трубу снаружи. При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т.д. Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений. На рис. 3, а, показана наиболее распространенная схема бестраншейной прокладки труб (кожухов) способом прокола с применением гидродомкратной установки и комплекта нажимных патрубков. Для бестраншейной прокладки стальных труб диаметром 104—630 мм на длину до 80 м грунтах 1-1У групп (без крупных включений) способом прокола применяют установки ГПУ-600 (рис. 3, б). Установка работает по принципу «шагающих домкратов», что позволяет значительно сократить время рабочего цикла. Вначале путем включения маслостанции гидродомкратами продвигают подвижную нажимную плиту с прокладываемой трубой на длину хода штока домкратов (1,2 м). Затем после окончания рабочего цикла подвижной упор освобождают и обратным ходом домкратов подтягивают его вслед за прокладываемой трубой. Указанные операции повторяют до полного внедрения в грунт первого звена прокладываемой трубы, после чего подвижной упор, салазки с домкратами и нажимную плиту возвращают в исходное положение. Далее монтируют второе звено трубы, и цикл работ повторяют и так до полного прокола всего трубопровода. Установка направленного прокалывания УНП-630 предназначена для бестраншейной прокладки кабеля и трубопроводов диаметром до 630 мм методом прокалывания пилотной скважины, с последующей обратной протяжкой расширителей и трубопроводов. УПК "Игла", УПК-2 "Игла" предназначено для выполнения проколов под автомобильными и железными дорогами и иными земляными насыпями, аналогичными по устройству.

а — общая схема работ ; б — прокол установкой ГПУ -600; в — вибропрокол установкой УВВГП -400; г — прокол труб с помощью вибропробойников ; 1 — наконечник ; 2, 3 — приямки ; 4 — прокапываемая труба ; 5 — шпалы ; 6 — направляющая рама ; 7 — нажимной патрубок ; 8 — гидродомкраты ; 9 — упорный башмак ; 10 — упорная стенка ; 11 — насосная станция ; 12 — маслопроводы ; 13 — нажимная заглушка ; 14, 16 — рабочий и приемный котлованы ; 15 — обводной лоток ; 17 — подвижный упор ; 18 — нажимная плита на тележке ; 19 — фиксатор ; 20 — свая ; 21 — лебедка ; 22 — рама ; 23 — планка ; 24 — ударная приставка ; 25 — направляющие стержни ; 26 — вибрационный механизм ; 27 — электродвигатель ; 28 — электросварочный агрегат ; 29 — причалка ; 30 — отвес ; 31 — пневмопробойник ; 32 — сварка труб . С помощью прокольнои установки Главмосстроя можно прокалывать трубы диаметром 209—426 мм на длину до 45 м в грунтах I—IV групп независимо от его влажности. Установка работает, как и установка ГПУ-600, по принципу «шагающих домкратов». Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов. Преимущества гидропрокола - относительная простота ведения работ и довольно выс.окая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20-30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована. Бестраншейную прокладку трубопровода в несвязных песчаных, супесчаных и плывунных грунтах ускоряют способом вибропрокола. В установках для вибропрокола применяются возбудители продольно направленных колебаний. Способом вибропрокола можно не только прокладывать трубопроводы диаметром до 500 мм на длину 35-60 м при скорости проходки до 20—60 м/ч, но и извлечь их из грунта. Наиболее эффективной является ударно-вибрационно-вдавливающая установка УВВГП-400 конструкции ВНИИГС. При использовании этой установки прокладываемую трубу (кожух) с закрепленным на одном конце инвентарным наконечником другим концом устанавливают в наголовнике ударной приставки вибромолота (рис. 3, в). Под действием ударных импульсов в сочетании со статическим вдавливанием с помощью пригрузочного полиспаста секция труб последовательно внедряется в грунт. Используется также универсальная виброударная установка УВГ-51 (см. "Прокладка труб способом продавливания") конструкции МИНХиГП им. Губкина, которая предназначена для прокладки труб диаметром до 530 мм способом прокола и диаметром 530-1020 мм способом виброударного продав- ливания. Для бестраншейной закрытой прокладки труб диаметром 63-400 мм широко применяются механические грунтопрокалыватели и пневматические пробойники типов ПР-60 ( СО-144), ИП-4605, ИП-4603, ПР-400 (СО-134) и М-130. Пневмопроходка с помощью указанных пневмопробойников типа «Крот» применяется для устройства сквозных и глухих горизонтальных и наклонных скважин с уплотненными стенками диаметром 63-400 мм и длиной до 40-50 м, через которые прокладывают трубопроводы. Пневмопробойник представляет собой самодвижущуюся пневматическую машину ударного действия. Его корпус является рабочим органом, образующим скважину, а ударник, размешенный в корпусе, совершает под действием сжатого воздуха возвратно-поступательные движения и наносит удары по переднему торцу корпуса, забивая его в грунт. Обратному перемещению корпуса препятствуют силы трения его о грунт. Благодаря осевой симметрии и значительной длине (1,4—1,7 м) пневмопробойник при движении в грунте сохраняет заданное направление. Для восприятия усилий в момент запуска пневмопробойника из приямка и увеличения точности проходки используют стартовые устройства, создающие силы трения на его корпусе (для пневмопробойников ИП-4603, ИП-4605) либо поджимающие его к забою (СО-134). Для уменьшения искривления скважины в сложных условиях и при значительной длине проходки к пневмопробойнику крепят специальную насадку — удлинитель. При обеспечении точного запуска пневмопробойника отклонение скважины от проектного положения на длине 20 м, как правило, не превышает 0,2—0,3 м по вертикали и 0,05-0,1 м по горизонтали. При проколе стальных труб с помощью пневмопробойников (рис. 3, г) их используют в качестве ударного узла, присоединенного к заднему торцу трубы и забивающему ее в грунт. На переднем торце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). С помощью пневмопробойника можно заменять старые трубы подземной прокладки новыми того же или большего диаметра. Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случае разных диаметров — с помощью конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. Длина извлекаемых труб зависит от грунтовых условий (сцепления грунта с поверхностью трубы)- При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы с помощью специального приспособления. В дополннение к прочитанному можно посмотреть фильм "Пневмопробойники. Принцип действия. Характеристики."

По материалам сайта "SBH COTPAHC"

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||