|

Высокие требования к износостойкости и прочности узлов и деталей всевозможных станков, машин и механизмов, предъявляют повышенные требования к прочности материалов, из которых они изготовлены. На сегодня практически невозможно отыскать такой механизм, который не содержал бы деталей, прошедших термическую обработку, для придания дополнительных прочностных характеристик. Особо актуально это для таких отраслей, как машиностроение, производство строительной, сельскохозяйственной, горной техники, станкостроения.

Износостойкие материалы (высокоуглеродистые стали) для производства станков, машин и механизмов - дорогостоящие в производстве, требующие более сложной и длительной обработки. Поэтому для изготовления многих деталей используют методы упрочнения металлов путем термической обработки.

Термической обработкой называют совокупность операций нагрева и охлаждения по определённому режиму с целью получения требуемых структур и свойств обрабатываемых сплавов. Циклы термической обработки представляют собой различные комбинации нагрева, выдерживания при определенной температуре и быстрого или медленного охлаждения, соответствующие тем структурным и химическим изменениям, которые требуется вызвать.

Путем термической обработки металлу придают ряд свойств, основными из которых являются прочность и твердость, равномерность структуры, зернистость. Для производства каждого из узлов современной машины или станка необходимы детали с определенной термической обработкой с применением современных технологий.

Виды термообработки

Назначение термической обработки металлов – получение требуемой твердости, улучшение прочностных характеристик металлов и сплавов. Термическая обработка подразделяется на:

- термическую,

- термомеханическую

- химико-термическую.

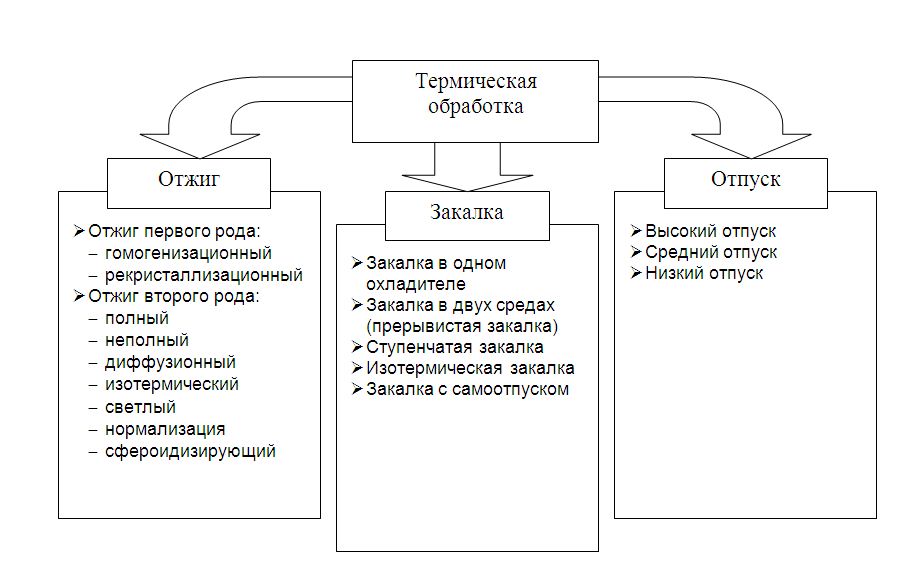

Термическая обработка – только термическое воздействие, термомеханическая – сочетание термического воздействия и пластической деформации, химико-термическая – сочетание термического и химического воздействия. Термическая обработка, в зависимости от структурного состояния, получаемого в результате ее применения, подразделяется на отжиг (первого и второго рода), закалку и отпуск.

В арсенале специалистов нашего завода полный спектр услуг по термической и химико-термической обработке металлов:

- все виды отжига

- закалка (поверхностная и объемная)

- отпуск

- нормализация

- снятие напряжения

- цементация

Наш завод применяет два основных вида термической обработки продукции из металла: поверхностную и объемную закалку.

Поверхностная закалка характеризуется изменением свойств только верхнего слоя изделия. Такая обработка придает особую прочность или мягкость только верхнему, небольшому по толщине слою стали, при этом внутренняя структура изделия остается неизменной. Поверхностная закалка применяется для повышения прочности таких изделий, как ведущие шестерни, валы, цепи для баровых машин, металлорежущего инструмента и т.д. Поверхностная закалка характеризуется изменением свойств только верхнего слоя изделия. Такая обработка придает особую прочность или мягкость только верхнему, небольшому по толщине слою стали, при этом внутренняя структура изделия остается неизменной. Поверхностная закалка применяется для повышения прочности таких изделий, как ведущие шестерни, валы, цепи для баровых машин, металлорежущего инструмента и т.д.

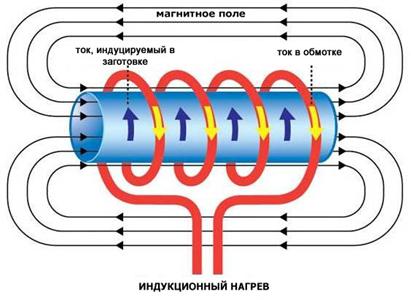

В настоящее время индукционный нагрев токами высокой частоты является одним из основных видов нагрева при термической обработке изделий в машиностроении и металлургии.

Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по медному индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла.

Особенностью нагрева ТВЧ является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали.

Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров.

Первым и основным преимуществом закалки с поверхностным нагревом, в том числе и высокочастотной поверхностной закалки, по сравнению со сквозной закалкой является уменьшение хрупкости изделий. Хрупкость уменьшается в результате образования пластичной и вязкой сердцевины, а во многих случаях вследствие местного расположения закаленного слоя только на участках, твердость которых должна быть высокой.

Вторым преимуществом закалки с поверхностным нагревом является существенное уменьшение деформаций, во время нагрева и охлаждения, достигаемое за счет жесткости холодной сердцевины.

Третье преимущество - практически полное устранение окисления и обезуглероживания, что при уменьшении деформации позволяет в некоторых случаях производить закалку окончательно готовых деталей без шлифования.

Четвертым преимуществом является уменьшение затрат энергии на нагрев: нагреваемый слой во многих случаях составляет небольшую часть деталей. Данный факт сказывается, в конечном счете, на стоимостных характеристиках готового изделия.

Наконец, пятым, весьма существенным преимуществом деталей с поверхностной закалкой, является возможность изготовления их из более дешевой углеродистой стали, что, несомненно, понравится заказчику.

На нашем заводе производится поверхностная закалка с использованием токов высокой частоты (ТВЧ) с применением самого новейшего оборудования.

Объемная закалка характеризуется необходимым изменением всей структуры изделия, так как происходит нагрев не только верхних, но и глубинных слоев заготовки. Процедура производится с использованием индукционных печей. В результате объемной закалки получается высококачественное изделие с заданными характеристиками.

Объемная закалка в настоящее время является универсальным методом обработки стали. При таком виде закалки нагревается не только поверхностный, но и внутренний слой изделия, что позволяет изменить структуру всей детали. Объемная закалка обычно используется, когда необходимо получить высокую твердость стали по всему сечению деталей, а требования к свойствам непосредственно сердцевины понижены.

Объемная закалка в настоящее время является универсальным методом обработки стали. При таком виде закалки нагревается не только поверхностный, но и внутренний слой изделия, что позволяет изменить структуру всей детали. Объемная закалка обычно используется, когда необходимо получить высокую твердость стали по всему сечению деталей, а требования к свойствам непосредственно сердцевины понижены.

Техника, используемая на нашем заводе, вместе с высококвалифицированными специалистами способна удовлетворить самого взыскательного клиента.

Рассчитать стоимость термической обработки стали (термообработки деталей) можно, заполнив форму «Запрос цены», или по телефону: 8-800-550-07-58 (бесплатный из любого региона России!)

Звоните и заказывайте у нас услуги по термообработке деталей, мы выполняем работы любой сложности! Эскизы или чертежи деталей можно отправить по электронной почте zavod@mrmz.ru или по факсу: +7 495 662-74-00.

|